薄板ガラスとパイレックス管の切断

実験室でのガラスの切断

実験のためスライドガラスやカバーガラスを切断することがあります。また、透明電極ガラスや石英ガラスなども、10cm角で供給されるものは、適当な大きさに切断することになります。そのほか、平面ガラスだけではなく、時にはパイレックス管などを切断する必要も生じます。

世の中には器用な人々もいて、ダイヤモンドチップのガラス切りを使ってどんなガラスでも一刀両断に思いのままに切断したり、目立てやすりで、パイレックス管を当たり前に切断したりもするのですが、そんなに器用ではない人々も世の中にはいるわけで、ガラスが思い通りに切断できないため、実験が進まなかったり廃物が山となったりすることもあるのではないかと思います。

この記事は、あまり器用ではない人々のためのもので、そうした人々でも物怖じすることなくガラスが切れるようになる道具を紹介するものです。

この記事の出発点は、液晶パネル製造装置メーカーの方々との打ち合わせで、テスト用のガラスを切り出そうとしたときに、メーカーの方がホームセンターで買ってきたガラス切りでは誰一人としてきちんと切れずに途方に暮れたことでした。パネルメーカーはどうやってガラスを切っているのか不思議に思えて、業界の人に尋ねたところ、三星ダイヤモンドという会社の切断装置には特殊な刃がついているとの話でした。なんか入手困難そうだなぁと思いながら、三星ダイヤとガラスカッターで検索をかけたら、ステンドグラスサプライというお店で、通常刃だけれども薄板用のガラス切りを扱っているのを見つけて、入手して試したところ、打ち合わせ時に貰ってきたガラス片も、普通に切断でき、ガラス切りの選択が重要であることを認識し、それから楽に切断できるガラス切りを探すようになりました(それ以来、カバーガラス用カッターをはじめとして、ステンドグラスサプライさんにはいろいろとお世話になっています。)。当時、Webを探しても、薄板ガラスの切断についての情報に行き会えずにいたので、某所にいくつかの情報を掲載していたのですが、そこから立ち退いたので、少しばかり改訂して、こちらに置いておこうと思った次第です。

ガラスの切断

ガラスの切断は、板ガラスでもガラス管でも、傷をつけて、それを押し広げるように曲げるなどして傷を裏面まで伸ばして破断する作業です。どのような傷がついたかで、その後の破断作業の成否が定まります。傷の具合を見れば、うまく割れそうかは予想できます。そこで、まずは、カッターによる傷の入り方とガラス切断について、三星ダイヤモンドの留井直子氏による「ガラスの切断技術」という解説(New Glass Vol. 29, 37(2014))をもとに簡単に紹介します。ガラスの切断機構について知れば切断がうまくいかなかった場合に、傷の具合などから、どちらの方向に変更するべきかの判断が容易になるかと思います。なお、この文献のPDFファイルは登録なしに入手できます。

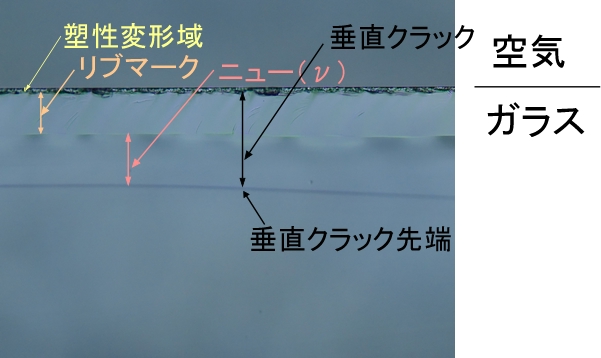

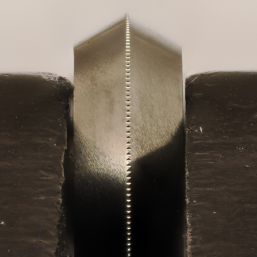

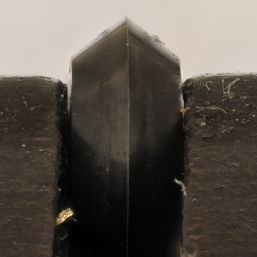

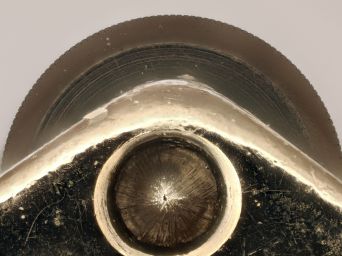

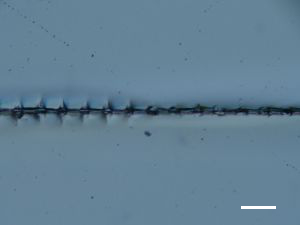

カッターによりつけられる傷は3段階に分類されます。まず、ガラスの表面近傍には組成変形域が現れます。その下にはリブマークという破断後にうねうねの構造があ現れる領域があります。リブマークより深くクラックが走り、この領域はν(ニュー)といい、リブマークとνを合わせたものがクラック深さです。

図:カットした断面。リブマークはウネウネの構造が見える領域。クラックはリブマークより深くまで入っていて、その部分はνと呼ばれている(らしい)。

カッターの刃先角度と対応する硝子厚

ガラスカッターにはダイヤモンドチップが付いたものと、回転するホイールが付いたホイールタイプがありますが、いずれも刃先角度が緩やかなほど厚手のガラス用となります。ホイールタイプでは刃先角度に加えて、ホイールの径もパラメータとなり、刃先角度が同じなら径が大きいほど厚手用になります。多くのカッターに使われている3

mmのホイールの刃先角度と、適用硝子厚の関係を三星ダイヤモンドのカタログから表にしてみました。

| 刃先角 |

105 |

115 |

120 |

125 |

135 |

145 |

| 適合厚 |

0.4 |

0.55 |

0.7 |

1.1 |

2.0 |

3.0 |

※刃先角は単位は度。適合厚のガラス種は105度のみ白板。115度以降はアルカリガラス。単位はmm。

-

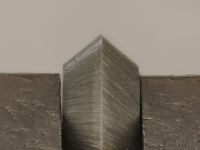

図:左からpTC30c(100°)、pTC30(125°)、TC10(138°)。ホームセンターなどで売っているガラスカッターは右のPT10クラスの刃先角のもの。

pTC30cは現在は販売されていないが、刃先角度100°のカッターは日研ダイヤから提供されています。

切断時に同じ力をかけた場合には、刃先角がきついものほど局所的な圧力が強いので、クラックが入りやすくなります。一方で、両側に押し広げる力も強く働くために、水平方向のクラックやチッピング(表面の欠け)も発生しやすくなります。クラックの深さは押し付け力に依存する要素があるようで、弱い力で入れたクラックはあまり深くはなりません。厚いガラスに対して刃先角度の鋭い(といっても100°とか普通の刃物に比べれば緩い角度ですが)ホイールを使って、深いクラックを入れるために力をかけると表面に水平クラックやチッピングが生じてしまい、望ましい切線にはなりません。

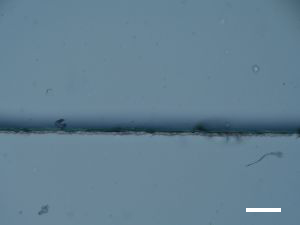

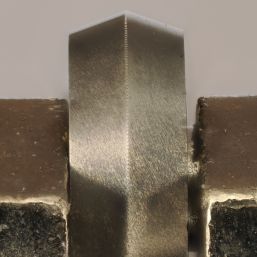

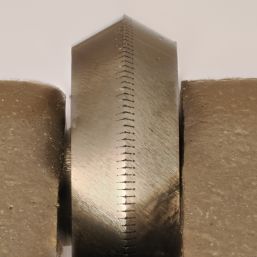

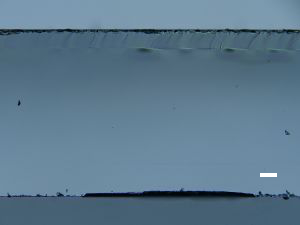

図:pTC30(125°)(左)とpTC30c(100°)(右)による切り線。pTC30cでは、切り線の両側にチッピングが生じています。切断時の力はコントロールしていないので、正確な比較とは言えませんが、傾向としては間違っていないと思います。バーは0.1mm。

これに対して角度の緩いホイールではチッピングが生じにくいので強い力を欠けてもチッピングは生じません。強い力で押すので深いクラックを入れることができ、厚いガラス板を破断できます。では、薄手のガラスに角度の緩いホイールを使うとどうなるかというと、クラックを入れるのには力が必要で、その力によりガラスが破損してしまいます。ガラスが破損しない程度の力では角度の緩いホイールではクラックが入らないので、やはり破断できません。

ホームセンターなどで良く目にするカッターは刃先角度138°程度のもので、日常製品に使われているガラスには適合するかもしれませんが、厚さ1

mmのスライドガラスには角度が緩すぎるものです。

ヘッド形状など

ヘッド形状

カッティングヘッドには、幅広のものと幅が細いものがあります。幅広のものは直線切断用で定規に接触する面積が広く角度が安定します。細いものは曲線切断用ですが、直線が切れないわけではありません。

図:上が曲線切り、下が直線切り用ヘッド。曲線切りは直線切りに比べてローラー位置の確認が容易なので、好む人もいるようです。

ホイール材質

ホイールの材質には鋼とタングステンカーバイドなどの超硬合金と多結晶ダイヤモンド(PCD)があります。初期の切れ味はホイールの材質によらないという情報もあありますが、表面の滑らかさなどの形状に差があるため、切断性能にも影響があるとの指摘もあります。一方、耐久性には違いがあり鋼<超硬<PCDとなります。これは、それぞれの材料の硬さの順番です。価格も材質に依存し、PCDは高価で、超硬のガラスカッターの5倍程度以上の価格です。鋼の製品は超硬より安価ですが、ほとんど存在していないこともあり、特段の理由がなければ、超硬が選択肢になります。

図:左超硬ホイール。右PCDホイール。刃先角は両方とも100°。ダイヤの方が表面が滑らかに見えます。これは日研の製品ですが、三星でも同じ研磨剤で研磨してもダイヤの方が表面が滑らかだと留井氏の解説には記されていました。

オイルカッターとドライカッター

ホイールタイプのガラスカッターの多くは、柄部分にカッティングオイルを入れて、ガラスカット時に切線にオイルを塗布する機構となっています。これはガラスカッターで入れたνが空気中の水蒸気などで再結合するのを防ぐためらしいのですが、スライドガラスなどの切断では、カッティングオイルがコンタミとなってしまい、洗浄の必要が生じてしまうため、カッターオイルは使用しません。柄部分にオイルを入れる構造のない、ドライカッターもあり、柄を選べる時にはドライカッタータイプで問題ありません。カット時にオイルを使うとホイールの劣化が低減して寿命も延びるらしいのですが、理化学用途ではコンタミを付けないことが優先します。

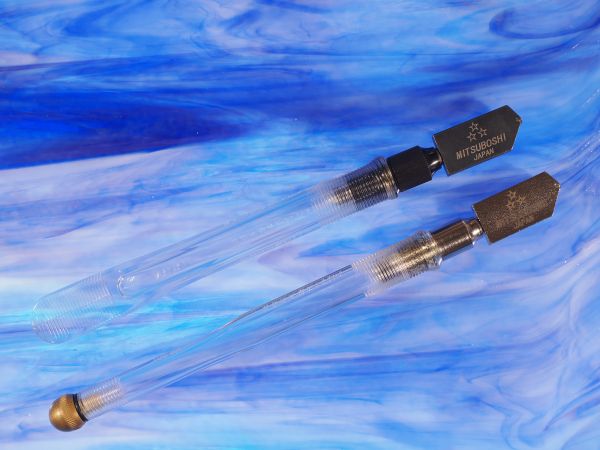

図:ドライタイプ(上)とオイルタイプ(下)。オイルタイプは軸にオイルを充填するために、反対側がネジで外れるようになっています。オイルを充填後にネジをしっかりしめれば、オイルの漏れだしはない。使用時はネジでオイルの出具合を調整する。オイルタイプの軸でもオイルを入れずにドライとして使うこともできます。

ホイールタイプとチップタイプ

古典的なガラス切りは先端にダイヤモンドチップがついたものでした。こちらも切断板厚に応じて異なる角度のダイヤモンドチップがついた製品があります。ダイヤモンドチップのガラス切りを使う場合は、左右方向を垂直に保つだけでなく、前後方向もチップが正しく当たる角度に固定する必要があります。一方、ホイールタイプでは左右方向は垂直に保つ必要がありますが、前後方向の角度には制限はありません。この違い故、ホイールタイプの方が使用に習熟が必要ではありません。器用ではない人々にはホイールタイプが適しているわけで、ここでもホイールタイプのみを扱っています。

単結晶ダイヤモンドは硬いですが、衝撃により割れることがあります。このため、ダイヤモンドチップのガラス切りでチップに衝撃が掛かるような使い方をすると、チップが破損することがあります。具体的には、同じ切線を2回切る、すでに切線がある上を別の角度で切線を入れる、ガラスの端を超えて切線を入れる、などです。破損したチップでは、それ以降はまともな切断ができなくなります。ホイールタイプにはこのような制限はありません(PCDタイプでも多分、大丈夫だと思います。)。

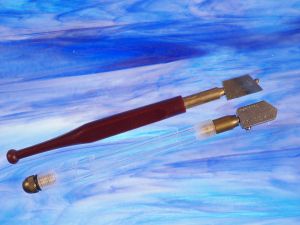

図:ホイールタイプ(上)とチップタイプ(下)のガラス切り。チップタイプは先端にダイヤモンドが固定されています。チップタイプも、刃先の角度により厚板用と薄板用があります。No.1が厚板用で、No.3が薄板用です。

_.jpg) _.jpg)

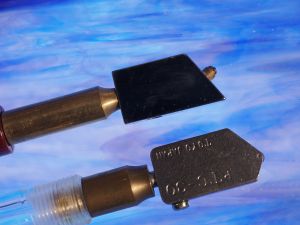

図:チップタイプNo.3の刃先。

特殊刃ホイール

ここまで紹介してきたホイール刃はノーマル刃と呼ばれるもので、算盤珠のような形状をしています。ノーマル刃の刃先は滑らかですが、刃先に周期的なノッチが入った特殊形状のホイールが20世紀の末に三星ダイヤモンドから発売されました。ノッチ刃はノーマル刃と比較して弱い力でクラックが深くまで入り、また水平クラックも入りにくいので、楽に切断作業を行えます。ノッチ刃は2010年代中頃までは三星ダイヤモンドの製品しかありませんでしたが、その後ほかのメーカーからもノッチのあるホイールが販売されるようになり選択肢が広がっています。

ぺネットとアピオ

ぺネット

Penett®(ぺネット)は1998年に三星ダイヤから販売が開始された最初のノッチ刃ホイールです。写真に薄板用のぺネット(Pぺネット)を示します。材質は超硬製とPCDモンド製があります。

図:Penett®(P)の側面と正面の様子。刃先角度は125°。これは、超硬のもの。PCDのものも同様の形状をしています。

ぺネットで適切な力でスライドガラス程度の板に入れた切り線は厚みの半分以上の深さまで到達します。ですからわずかな力で残りの部分までクラックを広げてガラスを破断できます。器用でない人間にとって救世主のような存在です。ぺネットの価格は、ノーマルホイールの薄板用のカッターの7倍程度ではあります(ステンドグラスサプライさんでの販売価格の比較です。)。このため、切断対象がスライドガラスのみでしたら、価格差に見合わないかもしれませんが、ITOなどの透明電極付きガラスを切断するなら、切り損じによるロスの低減により価格差を超えるメリットがあると思います。

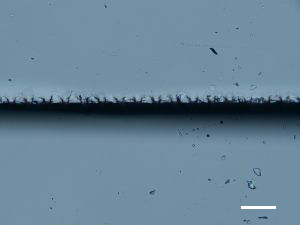

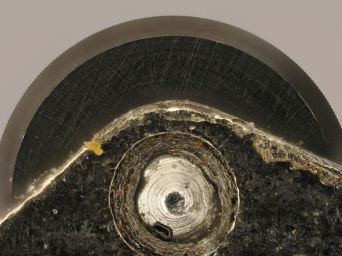

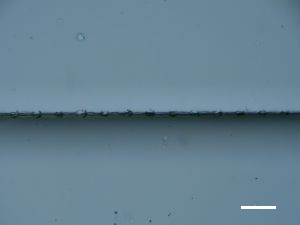

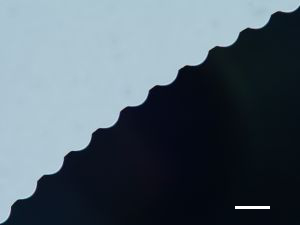

図:ぺネットの切り線と破断面。スケールバーは0.1mm

ぺネットの刃はギザギザになっているので切り線も点線状になり、ある程度のチッピングは入ってしまうようです。しかし、それを補って余りある浸透の深さが得られるようです。

ぺネットにはこのほか厚板用(Hぺネット)と、カバーガラスクラスなどの超薄板用のマイクロぺネット(Sぺネット)があります。厚板用のものは超硬とPCDがあり、マイクロぺネットはPCDのみです。

図:ぺネット(H)の刃先。薄板用ぺネットと比べて刃先角度が緩やかになっています。測定値で140°。

図:超薄板用のマイクロぺネット。マイクロぺネットの刃先はPCDのみです。刃先角は測定値で105°。

ぺネットの刃先には一周あたりのノッチ数と谷の深さで種類があるはずですが、市販のぺネットにどのホイールが使われているのかは公表されていません。

アピオ

三星ダイヤモンドからはもう一種類Apio®(アピオ)という特殊刃のホイールが提供されています。

図:アピオ(GCC-A-M16P)の刃先。刃先角は140°程度。適応硝子厚は0.8 mm-4 mm。

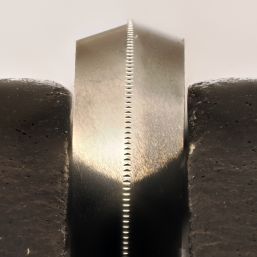

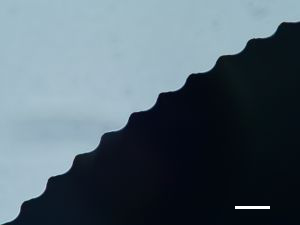

アピオもノッチの入ったホイールですが、写真からもわかるように、ぺネットと比べてノッチは細かくて小さく、また刃先角度もかなり緩くなっています。カタログには、薄板用と厚板用があるのですが、ステンドグラスサプライさんでは薄板用のみ取り扱っています。三星のカタログによると、アピオによる切断面は端面強度が高い(端面がキレイ)ことが売りになっています。勝手な推測を記すなら、アピオは刃先が緩いので水平方向のクラックが入りにくい一方で、細かいノッチがあるので、局所的な下方の圧力が高く、クラックをいれることが出来るように工夫されたものだと思っています。

図:アピオの切り線と断面

ぺネットとアピオを比べると、ぺネットの方が切れ味は良く感じられ、スライドガラスもより弱い力で切断できます。しかし、上の写真でもわかるように、アピオの方がノッチが細かく浅いため、切り線にも目立ったクラックは入らず、切断面がアピオの方がリブマークも浅く、きれいな印象です。万華鏡用のスパッタリングミラーなど、趣味でも端面のきれいさが求められる用途にはアピオは適しているかもしれません(推奨切断厚はスパッタリングミラーに対しては、微妙なところなのですが)。

アピオならではの使い方の一つに、クロスカットの初段があります。スライドガラスを13×10.7

mmに14個に切断するためには、7等分してから半分に切るのでも半分に切ってから7等分するにしても、13回切断線を入れる必要があります。アピをを使って、縦半分の線を入れてから、ぺネットで横7等分をすると、切断線を入れるのは7回で済みます。これはホイールタイプではクロスカットができることから可能な方法です。最初のカットをぺネットで入れてもよいのですが、傷が深く入りすぎて、横カットを入れたときに縦に割れてしまうことがあるので、最初のカットはアピオの方が良いでしょう。

レーザーホイール

日研ダイヤのレーザーホイールもぺネットなどと同様にノッチの入ったホイールです。ただし、ノッチの形状はぺネットやアピオとは大きく異なっています。ステンドグラスサプライさんでは複数の刃先角度のものを扱っており、超硬には110°と120°が、PCDはそれらに加えて100°のものもあります。手元にあるものでは、超硬とPCDで、刻みの入り方がかなり異なる印象なので、切れ方も両者では異なるだろうと思います。

図:レーザーホイール120°

図:レーザーホイール(120°)の切り線と断面

図:レーザーホイール110度

図:レーザーホイール(110°)の切り線と断面

レーザーホイールの120°と110°の切り線を比べてみると、角度のきつい110°の方が横の力が強く、クラック的な物が見られる印象があります。スライドガラスが中心でしたら、120°の方が平均して切り線はきれいに仕上がりそうに思えます。

図:レーザーホイールPCD110度

CutMaster Platinum

Bhole社のノッチ刃はCutmaster®

Platinumという名称で、いろいろな刃先角度のものがあり、また超硬とPCDのものがありますが、カッターとして国内で入手できるのは、ステンドグラスサプライさんで扱っている刃先角度125°のものだけのようです。いくつかの通販サイトでCutmaster®を見かけるのですが、売っているのはPlatinumではなくGoldで、説明書きからすると通常刃で、しかも刃先角度が緩いようなのでご注意ください。

図:Cutmaster® Platinumのドライカッター。刃先角125度

用途頻度別カッター選び

ここまで、カッターの刃先角や種類について一通り説明してきました。どれを選択すべきかは、切断する対象と頻度によりますので、以下は選択の一例で、あくまでも参考資料とお考え下さい。なお、ここで取り上げる品物はステンドグラスサプライさんのネットショップで取り扱っているものに限られています。これは、ステンドグラスサプライさんの品揃えが抜群によくて、ここ以外から薄板用ガラスカッターを個人で購入したことがないためです。ネット上の工具屋さん、ガラス屋さん、理化学用品屋さんでもガラスカッターを扱っている店舗は数多くありますので、それらの店舗で希望の品を扱っているなら、それぞれ好みの店舗で購入されるのがよいと思います。

スライドガラスの切断(低頻度・少量)

切断対象がスライドガラスで、業務で毎日にように切断するというわけではないのでしたら、ノーマルホイールで刃先角度が114度から125度程度のカッターで十分だろうと思います。該当する商品には次のようなものがあります。

- pTC30(トーヨー)

- GCC-N-M15S(三星)

- NC-X03-K(日研)

- 01-216(FLETCHER)

いずれも超硬刃で価格も同程度です。気に入ったのを選べばよいかと思います。これらの中ではFLETCHERの品は米国製だけあって、幅が4.3mm程度という半端な数値なので、使用時に注意が必要です(幅は通常は5mmで、切線の位置は、端から2.5mmになります。)。 FLETCHER社には同じ刃先角度で鋼製の、より安価な品があり、1000円札でお釣りの来る価格だったのですが、現在(ステンドグラスサプライさんで)品切れのようですし、昨今の円安を考えると1000円では足りなくなっていても驚きません。

スライドガラスの切断(高頻度・業務)

切断の頻度が高く、また、失敗率が低い方がよく、経費での支払いができるなら、以下の超硬のノッチ刃のカッターが候補となります。もちろん、こうした条件に該当しなくても、購入をしてもよいわけですが、その場合は、ガラスカッターの自己増殖にご注意ください。

- GCC-P-M17P(三星:ぺネット)

- GCC-A-M17P(三星:アピオ)

- NC-X03-LASER120(日研)

上記の品はいずれも超硬の製品です。PCDの製品はかなり高価になるので、特段の事情がない限りは超硬が選択しとなるかと思います(超硬とPCDの耐久性がどの程度違うのかのデータの持ち合わせがないのですが、もし、PCDの耐久性が超硬より(PCD価格/超硬価格)より高いのなら、PCDを購入する方が結果的には安価になるでしょう。)。失敗率の低下を目的とするなら、ぺネットかレーザー。断面のきれいさならアピオが候補になると思います。BOHLE社のカットマスターもこのクラスの製品で、超硬製ですが、上記の製品に比べてかなり高価なので、ドイツ製品を偏愛しているといった事情がない限りはおすすめしません。

なお、1mm程度の石英ガラスの切断で、上記の品では成功率が今一つ高くない場合には、刃先角度がよりきつい

を試してみてもよいかもしれません(あるいは、使っているカッターの刃先劣化を疑って下さい。)。

カバーガラスの切断

カバーガラスの切断には、スライドガラス用のものでは刃先角度が緩くて切断の失敗率が高くなるだろうと思います。失敗率を下げるためには、100°のノーマル刃か刃先角度のきつい特殊刃の以下の品を使う必要があります。

- NC-X03-K100z(日研)

- NC-X03K-PCD100(日研)

- NC-X03 LASER 110°(日研)

- NC-X03-PCD LASER 110°(日研)

- GCD-MP-M17S(三星ダイヤ)

上4つが日研ダイヤで、最後の一つが三星ダイヤの製品です。NC-X03Kは日研ダイヤのWebでは刃先角度は110°から130°の範囲で指定可となっていますが、ステンドグラスサプライさんでは、なぜか範囲外の鋭角のものも売っています。LASERはノッチ刃で、110°ステンドグラスサプライさんのWebではPCDのものは刃先角度100°のものもありますが、使用経験がないので、ここには掲載しませんでした。GCD-MPはマイクロぺネットで、PCDホイールのみの仕様となっています。

どのカッターを選ぶかは頻度と用途によると思います。カバーガラスではなく、0.1

mm厚の石英ガラスを切るなどと言われたら、マイクロぺネットか100°のLaserをお勧めすると思います。PCDは高いですが、業務で高価な材料の切断に使うなら失敗率の少しでも低いものを選択するのが良いでしょう。

趣味で、そこそこの頻度で顕微鏡カバーガラスを切断するなら、超硬のK100か110°の超硬のレーザーが選択肢になると思います。両方ともカバーガラスの切断はできますが、ノーマルホイールよりLASERの方が切断時の手ごたえがあり、力の加減がやりやすい気がします。あとは、金額差を考えての選択になるでしょう。

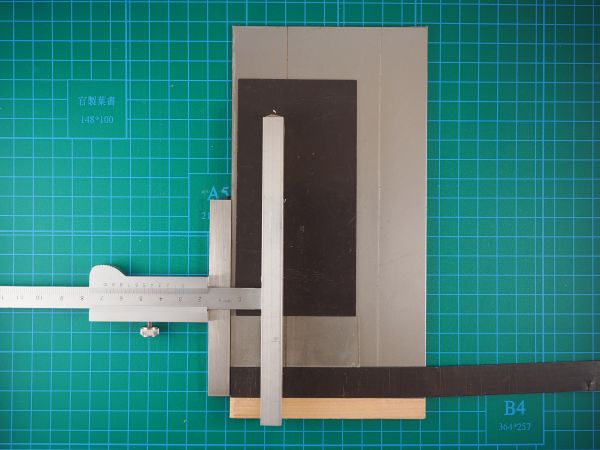

切断台

切断したいガラスに適合したカッターを使えば切断の失敗は減りますが、切断サイズミスで使えない基板となることもあるので、切断台も使い勝手のよいものにすることが望まれます。

一つの解決策はアステラテックさんのファインガラスカッター・アルタイルを導入することで、この品はカッターも備えていて、切断時の力も調整できるようになっています。業務上で使ったことはなく、展示会で1回試したことがあるだけですが、同じ条件で繰り返し使えるので、使用基板に適した設定が出来ればサイズミスは少なくなると思います。

アルタイル以外にも薄膜クロマト用のTLCカッターもあり、1mm程度のガラス板なら失敗少なく切断できると思います。アルタイルより安価ですけれども、目盛がしっかりとしていないので、きちんとしたサイズに切り出すのは楽ではないかもしれません。また、小さな基板の切り出しには向いていないかもしれません(こちらも、触ったことがある程度しかありません。)

そこそこは使える切断台は特別な工具なしに自作できます。サイズが厳密でなくてよく、また、基板表面に何かが接触してコンタミとなることを気にしなくてよいなら、カッターナイフ用のカッティングマットを台に、厚さ1cm程度の木かアクリルの板を定規にできます。Fletcher社のWebでは台としてフェルト生地が推奨されているのを見たことがありますが、スライドガラスやカバーガラスなど薄手のガラスではフェルト生地は柔らかすぎて、カッターを押し付ける力で割れてしまうことがあります。

基板の大きさを正確に揃えたい場合は、何らかの目盛のついた器具を使うことになります。下に使用中のカット台の写真を示しますが、ここで使っているのは松井精密工業のケガキゲージ(先端目盛付き)で、これはシュモクザメのようなヘッドのノギスのような道具です。先端目盛は必要ないのですが、フラットな形状が必要なため、先端目盛付きを使っています。長さで3種類ありますが、一番短い15

cmのものを使用しています。先端(上部)は厚さ3mmで幅10 cmです。透明電極付きガラスは幅10

cmなのでもう少し幅がほしく、また高さも欲しいため、上に 1 cm角で長さ15

cmのアルミ角材を両面粘着テープで張り付けています。これを粘着テープをつかって、厚さ1

mmの鉄板(10×20cm、ホームセンターの既製品)につなげています。鉄板の表面には、透明な粘着テープを滑り止めを兼ねて貼ってあります。また、隅には厚さ2

mmのヒノキ板をガイドとして貼っています。

使用時にはゴム磁石を使ってガラス板を抑えます。ヒノキ板側にも1

cm程度のゴム磁石をいれておけば、カッターをガラス板の端を超えて動かすことができます。鉄板の厚さは1

mmなので、ケガキゲージの上部との間には約2 mmの空間があります。透明電極ガラスも、スライドガラスも厚いものでも1.2

mm程度以下なので、板の上部に何かが直接接触することはありません。

図:カット台の一例。ケガキゲージ(目盛付き)の上面に1cm角で長さ15cmのアルミ材を張っている。台は1mmの鉄板で、ガラス板はゴム磁石で抑えている。

ケガキゲージを使うことのメリットは、副尺がついていることです。このため、0.1

mmの精度(再現性)で切断幅を調整できます。多くのガラスカッターの刃先は幅5

mmで中央にホイールの刃先があるため、ケガキゲージの読み+2.5 mmが実際の切断幅になります。切断台のケガキゲージの前に幅2.5

mmの板を入れておけば、直読みにはできるわけですけれども、換算は手間ではないので、板なしで使っています。

ガラスプライヤー

切断する部材の一方が小さい場合など、手で破断作業をするのが困難な場合があります。そのようなときはガラスプライヤーの出番です。ガラスプライヤーはペンチ類の一種で、ガラスを挟んで破断するための工具です。ホームセンターなどでは見かけることは少ないですが、ステンドグラスサプライさんには取り扱いがあります。

図:ガラスプライヤー

ホイールの寿命

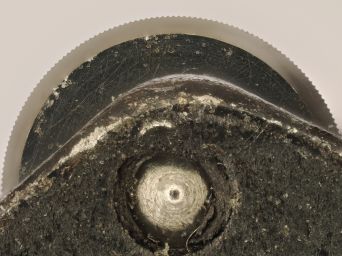

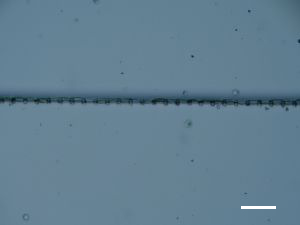

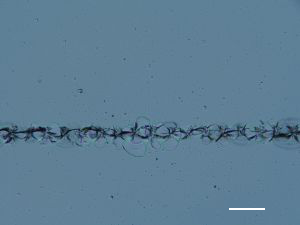

ホイールの材質はガラスよりははるかに硬いものではありますが、それでも使用に伴い劣化が進行し、切れ味が落ちたり、破断面が汚くなったりします。問題は、こうした変化が連続してゆっくりと進行するために、劣化に気が付きにくいことです。切りにくい硝材のカットで失敗するようになったら、交換を考えた方がよいだろうと思います。いかに新品とある程度使用したぺネットの刃先を示します。

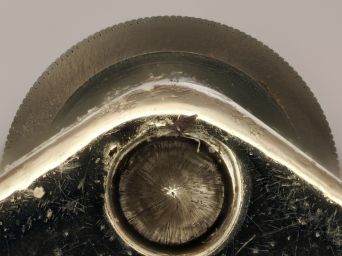

図:新品(左)とだいぶ使用した(右)P-ぺネット。スケールバーは0.05mm。

新品と比べると、だいぶ使用したものでは稜線部分が削れてしまっています。この状態でも、スライドガラスの切断には全く困らないのですが、石英ガラスを切り損ねたことがあり、刃の劣化が原因かと疑っています。

図:だいぶ使用したぺネットの切り線と破断面。スケールバーは0.1mm。

だいぶ使用したぺネットの切り線を見ると、新品より水平クラックが多く発生し、また、深さ方向にも不均一なクラックが入っていました。

パイレックス管の切断

パイレックス管の切断も板ガラスと同様に表面からνをいれて破断します。管が細い場合には広げるように折り曲げて割り、太くなるとガラスの焼玉などで局所加熱してヒビを広げて割ることが多いようです。パイレックス管に傷をつける道具としては、目立てやすりの端面を平らに加工したものがよく使われていたように思います。なれた人には良い工具なのでしょうが、そうでない場合は、扱いにくいのではないかと思います。

世の中にはガラス棒やガラス管切りと称する物も売られています。これらはホイール刃についた道具でガラス管を抑えてぐるっと回すと一回りの傷を入れることができる道具なのです。理化学用機器のカタログにはたいてい掲載されており、パイレックス管に傷をつけるのにも使いたくなるのですが、多くのものは、注意書きとして「軟質ガラス専用。硬質ガラス(パイレックス)には使えません。」といった表記があり、実に、理化学用器具のカタログに掲載されているのが不思議になる商品です(そういう意味では、こうしたカタログに掲載されているガラスカッターも、刃先角度が138°程度のもので、現場の用途とは異なったものが掲載されていることが多いです。)。

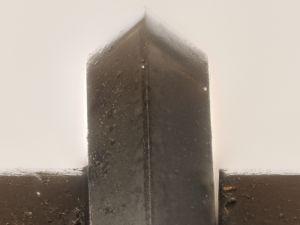

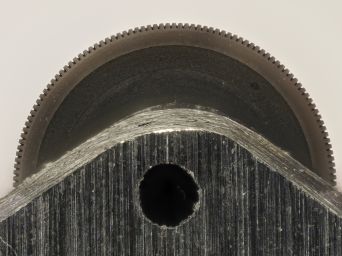

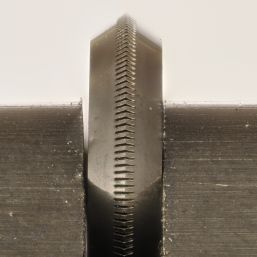

では、世の中に硬質ガラス用のガラス管カッターがないのかというと、独逸のBOHLE社が刃先角度90°の硬質ガラス用管カッターを出しており、国内ではステンドグラスサプライさんで扱っています。パイレックスや石英管の切断に問題を抱えている場合には、試してみるといいでしょう。

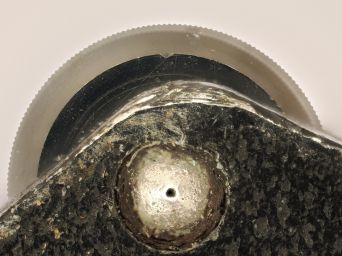

上図:BOHLE社の硬質ガラス用カッター。見た目は他社の軟質ガラス管用カッターと似てはいるが、刃先が全くの別物(下図)。刃先は交換可能で、ステンドグラスサプライで刃先のみの取り扱いがある。

2024年11月28日 改定2版

旧版(Ver. 1)へのリンク

|